横尾工業のスチール部門は、設計から切断・曲げ・溶接・塗装・組立、さらに梱包・出荷までを一社で完結できる体制を整えています。

実際の加工・組立・輸送の現場を知っているからこそ、「作れる・組める・運べる」設計と、手戻りのないものづくりが可能です。

図面通りに作るだけでなく、現場で“きちんと使える製品”として仕上げる。それが横尾工業のスチール加工です。

1. 設計

横尾工業では、加工・組立の実績を元に、「作れる設計」「組める設計」「運べる設計」 を目指した提案が可能です。

AP100/SheetWorks/Solidworksを活用し、 2D図面だけでは伝わりにくい形状や干渉、組立手順を、 “3D図で“見える化”したうえでご提案します。

3D提案でできること

- 形状・構造の最適化提案(強度・軽量化・コストバランス)

- 干渉チェック/組立性の検討(組付け手順・工具スペースの確認)

- 加工方法を前提にした形状提案(曲げ・溶接・穴加工の成立性)

- 図面が未確定な段階からの相談対応(構想図・イメージから具体化)

横尾工業の設計提案の特長

私たちは「設計だけ」「加工だけ」ではなく、 実際に作り、組み、出荷まで見ているからこそ、 現場で手戻りが出ない提案にこだわります。

- 加工しやすい形状

- 歪みが出にくい構成

- 組立時のズレが出にくい寸法設計

- 輸送・梱包を前提にした構造

図面通りに作る”ではなく、 「成立する形」を一緒に作る。

それが、横尾工業の設計(3D提案)です。

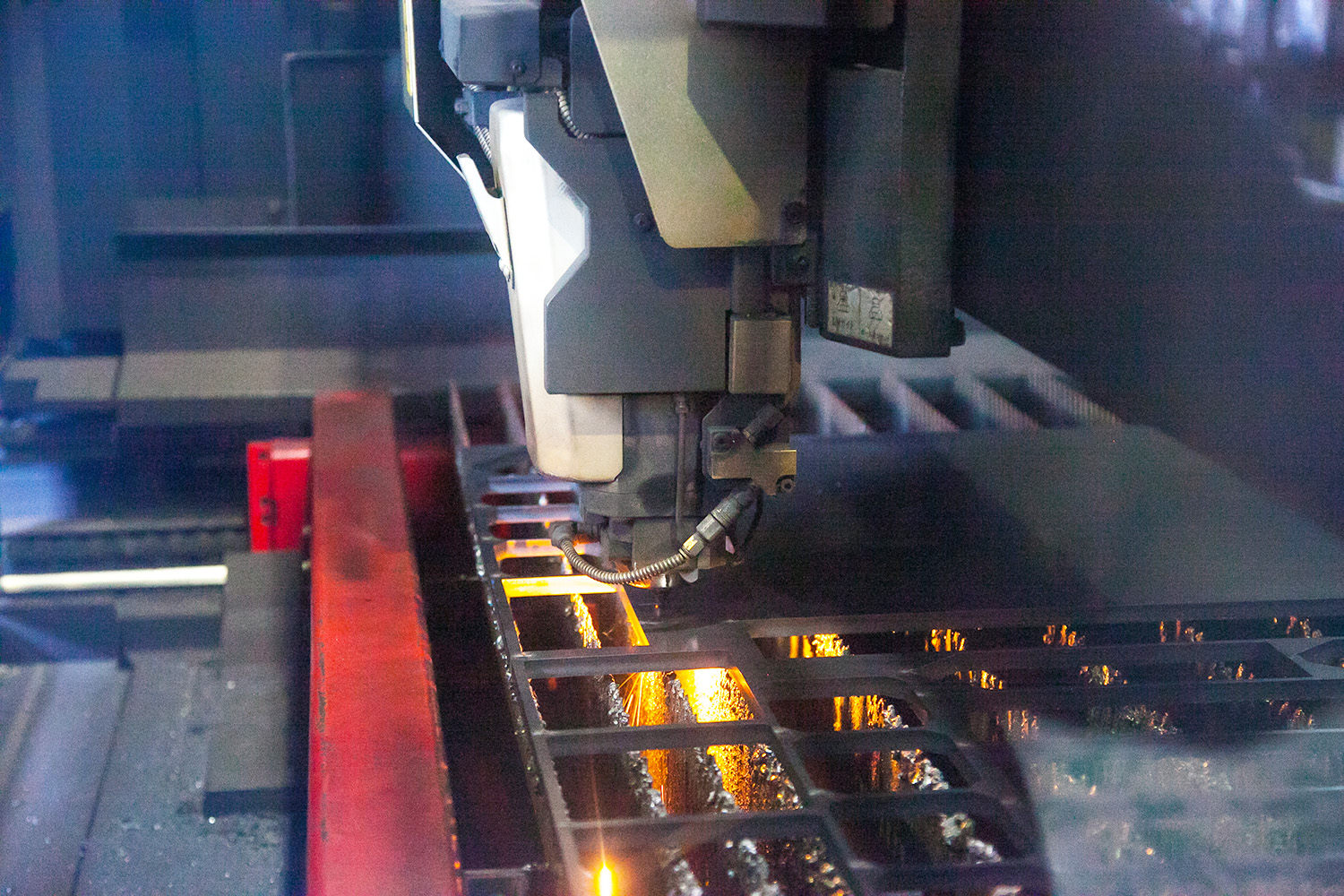

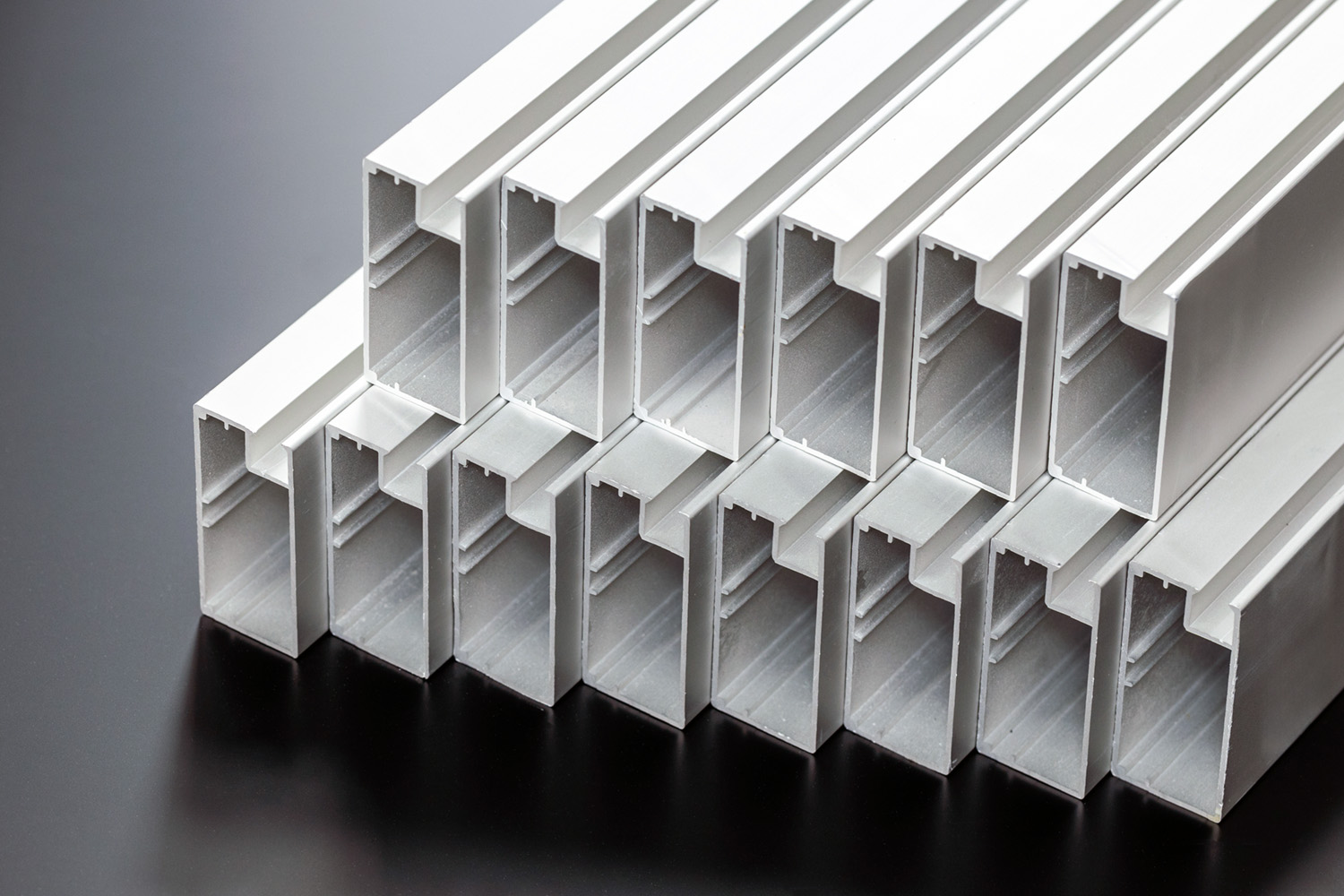

2. 切断

横尾工業では、アマダ製レーザー加工機 FO M2 RI 3015 を用いて、高精度な切断加工を行っています。

本設備は、平板加工に加え、 パイプ加工用ロータリーインデックスを搭載したモデルであることが特長です。

これにより、

・角パイプ

・丸パイプ

・チャンネル

・ アングル

といった形鋼・管材に対しても、

・穴あけ

・切り欠き

・ 形状切断

・位置精度

が求められる複合加工を、一工程で高精度に加工することが可能です。

従来であれば、 「切断 → 穴あけ → 位置合わせ → 再加工」 と複数工程を要していた加工も、レーザー1台で完結できるため、 精度のばらつき低減、工程短縮、加工コスト削減、組立時のズレ防止を同時に実現します。

横尾工業の切断は、 単なる“素材の切り出し”ではありません。 その後に続く 曲げ・溶接・組立までを見据え、 歪みが出にくい形状 組みやすい構成 現場で“はまる”寸法を最初の工程からつくり込みます。

「切った瞬間に、完成形が見えている。」

それが、横尾工業の切断品質です。

3. 曲げ

曲げ加工は、アマダ製ベンディングマシン HD-8025NT を使用して行っています。

曲げは、製品の強度・精度・組立性を大きく左右する工程です。わずかな角度誤差やRの違いが、

・フレームの歪み

・組立時の干渉

・ ボルト穴のズレ

・外観品質の低下

といった不具合につながります。

HD-8025NTは、高い繰り返し精度と安定した制御性能を備え、 指定角度・指定Rを安定して再現できる設備です。 試作から量産まで、ばらつきを抑えた曲げ品質を実現します。

また横尾工業では、「ただ曲げる」のではなく、 溶接時に歪みが出にくい形状 組立しやすい寸法バランスを意識した加工を行っています。 図面通りに再現することは前提として、 “組み上がったときに成立する形”をゴールにした曲げ加工。 それが、横尾工業のものづくりです。

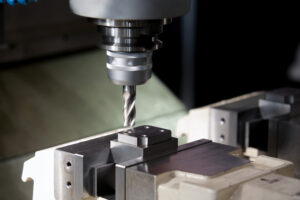

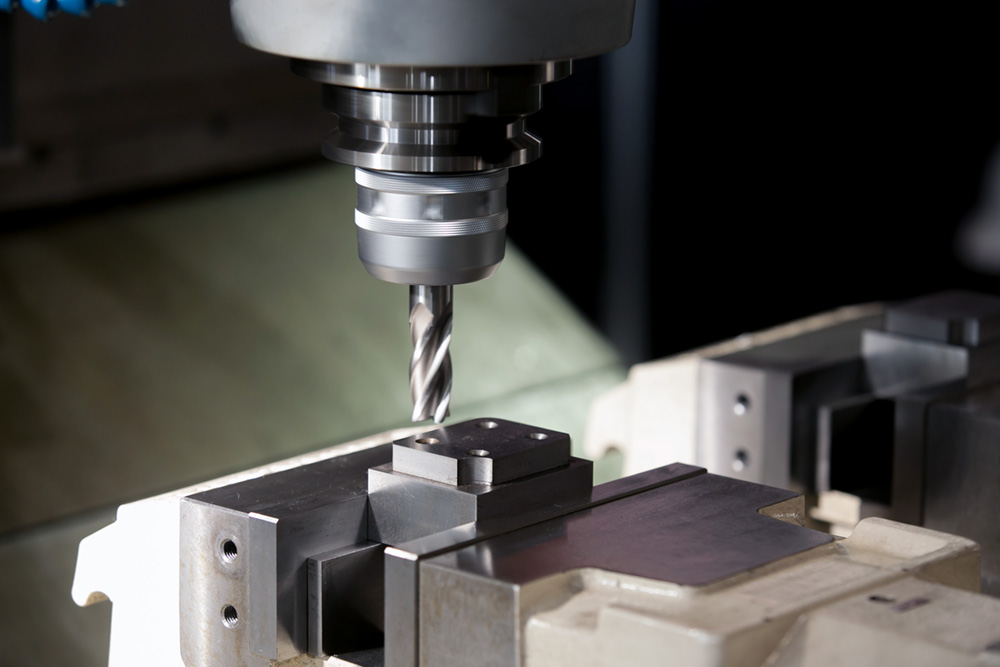

4. 穴あけ・各種加工

穴あけや機械加工は、製品の組立性・作業性・最終精度を左右する重要な工程です。 横尾工業では、加工内容や精度要求に応じて、以下の設備を使い分けています。

・ 縦型NCフライス盤 YZ-550NCR

・ボール盤

・アイアンワーカー

・レーザーマシン FO M2 RI 3015

位置精度が求められる取付穴や長穴、 後工程での組付けに直結する加工については、 NC制御による高精度加工で安定した品質を確保します。 一方で、形状や数量、コストバランスを考慮し、 ボール盤やアイアンワーカー、レーザー加工を適切に組み合わせることで、

・加工精度

・作業効率

・コスト

・納期

の最適化を図っています。

単に「穴をあける」のではなく、 ボルトがスムーズに入るか 現場で調整が不要か 組立時にストレスがかからないか といった“使う側の視点”までを考慮した加工を行うことが、 横尾工業の穴あけ・各種加工の特長です。

完成後に 「組みにくい」「合わない」「現場で削り直す」 といった手戻りが発生しないよう、 “組み上がることを前提にした加工精度”を徹底しています。

5. 溶接

横尾工業の溶接工程は、 ダイヘン製 半自動溶接機 CO₂ WB-M350L を 11機体制で運用しています。

フレームや構造体の品質は、溶接で決まると言っても過言ではありません。 強度・寸法精度・外観― そのすべてに影響を与える工程だからこそ、

・溶接順序

・熱による歪み

・部材同士の位置関係

・後工程での組立性

までを考慮した“製品として成立する溶接”を行っています。

WB-M350Lは、安定したアーク性能と再現性に優れ、 量産においてもばらつきの少ない品質を実現できる設備です。 横尾工業の溶接は、「くっついていれば良い」では終わりません。

歪まない 組みやすい 長く使える その先の工程、その先の現場まで見据えた、 “使える構造体”をつくる溶接品質を追求しています。

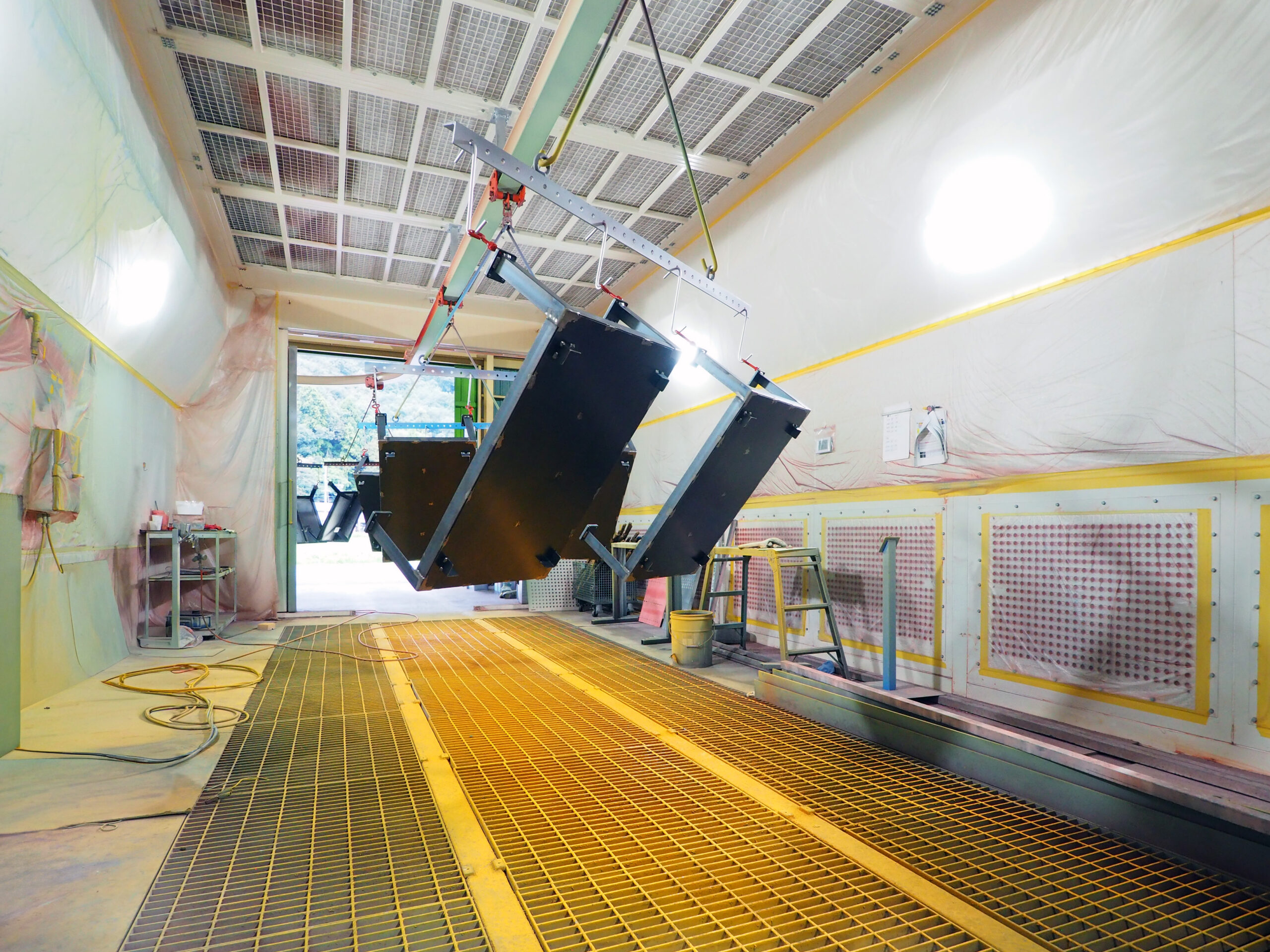

6. 塗装

横尾工業では、製品用途や使用環境に応じて 焼付塗装・常乾塗装の両方に対応しています。

耐久性が求められる構造体や長期使用部品には焼付塗装を、 コストや納期を重視する案件には常乾塗装を選定するなど、 製品の役割に応じた最適な塗装仕様をご提案します。

焼付塗装については、 L7000 × W2500 × H2800 までの製品に対応可能な焼付乾燥炉を保有。 大型フレームや長尺製品であっても、一体物のまま塗装が可能です。これにより、

・分割・再組立による精度低下の防止

・継ぎ目のない美しい外観

・均一な塗膜品質

を実現します。

また、塗装工程においても、

・組立後の扱いやすさ

・輸送時のキズリスク

・現場での視認性・安全性

までを考慮した仕上がりを重視しています。

横尾工業の塗装は、「色を付ける工程」ではなく、 製品価値と耐久性を高める最終仕上げ工程です。塗装工程では、「横尾カラー」5色を標準色として常時在庫しています。お客様へのコスト提案、また現場での視認性、安全性、品質管理を重視しています。

これにより、

・急な追加製作や増産への即応

・色合わせによる納期遅延の回避

・品質のばらつきの回避

を実現しています。

また、上記標準色以外についても、

お客様のご指定色(日塗工番号指定・指定塗料)にも対応可能です。

※一部取扱いできない塗装仕様・塗料もございます。

設備フレーム、架台、治具、搬送関連部品など、用途や設置環境に応じて最適な色をご提案し、「使いやすく、安全で、見た目にも整った製品」として仕上げます。

横尾工業の塗装は、単なる色付けではなく、製品の“現場適性”までを設計する工程です。

7. 表面処理

横尾工業では、自社設備では対応できない表面処理についても、信頼する専門パートナーと連携することで、用途・環境に応じた多様な処理に対応しています。製品の使用環境や目的に合わせてご提案いたします。

加工・組立・塗装だけでなく、表面処理まで含めて「完成品として成立する状態」でお届けできる。それが、横尾工業の金属部門です。

対応可能な表面処理一覧

| 処理カテゴリ | 主な処理内容 | 主な効果・用途 | 処理サイズ目安 | 納期目安 |

|---|---|---|---|---|

| 化成処理 | 黒染処理 リン酸塩皮膜処理 | 防錆性付与 外観向上 塗装下地 | 小物部品〜中型構造部材 | 約5〜10営業日 |

| 各種めっき | 亜鉛めっき 高耐食めっき ニッケルめっき スズめっき | 防錆・耐食性向上 機能性付与 | 小物部品〜長尺部材 | 約7〜14営業日 |

| 無電解処理 | 無電解ニッケルめっき 等 | 均一膜厚 耐摩耗性向上 | 精密部品〜中型部品 | 約10〜14営業日 |

| アルマイト | アルミ表面処理 | 耐食性向上 外観性向上 | アルミ部材全般 | 約7〜14営業日 |

| 特殊表面処理 | 用途別特殊皮膜 複合処理 | 高耐久・高機能化 | 要相談 | 要相談 |

※上記サイズ・納期は目安です。形状・数量・処理内容により変動します。

8. 組立

フレーム組立

加工した部材を、設計通りの精度で組み上げます。

フレームの直角度、平面度、ねじれを管理し、

後工程や実使用に影響を与えない品質で仕上げます。

「組み立てた瞬間に歪む」ような製品にはしません。

ユニット組立

複数部品を組み合わせたユニット構成品にも対応。

単品加工で終わらず、

“機能する形”まで完成させることで、

お客様の組立工数を大幅に削減します。

部品組付け

ボルト締結、部品固定、位置合わせなど、

現場で行われがちな作業も当社で対応可能です。

「届いたらすぐ使える状態」での納品を実現します。

横尾工業の技術対応領域は、

単なる工程の集合ではありません。

加工 → 表面処理 → 組立 → 出荷

この流れを一社で完結できるからこそ、

・工程間のズレが起きない

・調整や手戻りが減る

・現場の負担が軽くなる

“つくる”だけで終わらせない。

現場で“使える”ところまで仕上げる。

それが、横尾工業の金属加工です。

9. 梱包・出荷

横尾工業では、木材製品・ダンボール製品の加工も行っています。

これにより、通常出荷用の木箱、木パレットを別の会社へ発注していた工程が、梱包資材までまとめて一社に発注できるので、発注手間、管理の削減が可能になります。

また梱包荷姿の提案、輸送時のお困りごと(積載効率のアップ、安定輸送など)についても、改善のご提案を致しております。